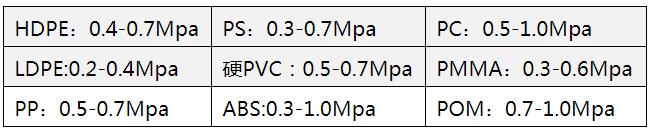

O molde geralmente tem apenas a parte da cavidade e nenhum punção.A superfície do molde geralmente não precisa ser endurecida.A pressão de sopro suportada pela cavidade é muito menor que a da moldagem por injeção, geralmente 0,2~1,0 MPG, e o custo é baixo.

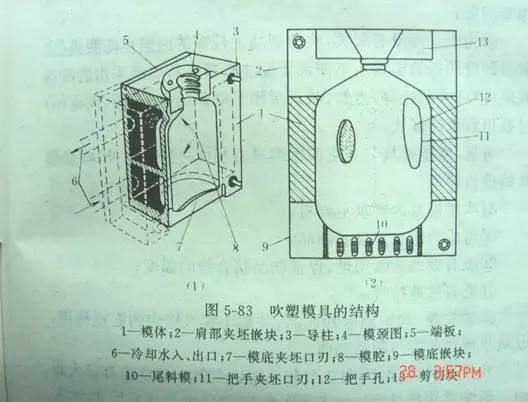

Diagrama da estrutura do molde de sopro

Material do molde

Geralmente, liga de alumínio é usada para fabricação, e cobre berílio ou liga à base de cobre também é usada para materiais de borracha corrosivos, como PVC e POM.Para moldes com requisitos de vida útil mais altos, como plásticos de engenharia de moldagem por sopro ABS, PC, POM, PS, PMMA, etc., é necessário usar aço inoxidável para fazer moldes.

mofo

Pontos-chave do projeto do molde

Superfície de separação

Geralmente, deve ser colocado no plano de simetria para reduzir a taxa de expansão de sopro.Por exemplo, para produtos elípticos, a superfície de partição está no eixo longo e, para produtos gigantes, passa pela linha central.

Superfície da cavidade

O material PE deve ser ligeiramente áspero e a superfície da areia fina é propícia à exaustão;Para moldagem por sopro de outros plásticos (como ABS, PS, POM, PMMA, NYLON, etc.), a cavidade do molde geralmente não pode ser jateada e a ranhura de exaustão pode ser feita na superfície de separação da cavidade do molde ou na saída o furo pode ser feito na cavidade do molde e o diâmetro do furo de exaustão na cavidade geral do molde φ 0,1~ φ 0,3, comprimento 0,5~1,5 mm.

Tamanho da cavidade

A taxa de encolhimento dos plásticos deve ser considerada no projeto do tamanho da cavidade.Para obter detalhes, consulte as taxas comuns de encolhimento de plástico.

Aresta de corte e sulco de cauda

Geralmente, para plásticos de engenharia de moldagem por sopro e plásticos mais duros, a aresta de corte deve ser feita de materiais com boa resistência ao desgaste, como cobre berílio, aço inoxidável, etc. Para LDPE, EVA e outros produtos de plástico macio, liga de alumínio geral pode ser usada .

A aresta de corte deve ser selecionada com tamanho razoável.Se for muito pequeno, reduzirá a resistência da junta.Se for muito grande, não pode ser cortado e a aresta de fixação na superfície de separação é grande.No entanto, uma ranhura de cauda é aberta abaixo da aresta de corte e a ranhura de cauda é projetada para ser um ângulo incluído.Ao cortar, uma pequena quantidade de derretimento pode ser espremida na junta, melhorando assim a resistência da junta.

molde de sopro de injeção

O design é diferente da moldagem por sopro de extrusão.A principal diferença é que o molde de sopro de injeção não precisa cortar a borda e a ranhura de cauda.O design do blank da peça de sopro de injeção é muito importante, o que afeta diretamente a qualidade do produto acabado.

Molde de injeção - princípios de design parison

1. Comprimento, diâmetro e comprimento ≤ 10/1

2. Taxa de expansão de sopro 3/1 ~ 4/1 (relação entre tamanho do produto e tamanho do parison)

3. Espessura da parede 2 ~ 5,0 mm

4. De acordo com a forma do produto, a espessura da parede é mais espessa onde a taxa de sopro é grande e mais fina onde a taxa de sopro é pequena.

5. Para recipientes elípticos com razão de elipse superior a 2/1, a haste do núcleo deve ser projetada como uma elipse.Para produtos elípticos com uma relação de elipse inferior a 2/1, a haste de núcleo redondo pode formar um recipiente de elipse.

Projeto de haste de sopro

A estrutura da haste de sopro de ar é determinada de acordo com a estrutura do molde e os requisitos do produto.Geralmente, a faixa de seleção do diâmetro do furo da haste de entrada de ar é:

L<1: aperture φ one point five

4> L>1: abertura φ seis ponto cinco

200>L>4: abertura φ 12,5 (L: volume, unidade: litro)

Pressão de ar de moldagem por sopro de plástico comum

Horário de postagem: 22 de março de 2023